Peinture de sol autonivelante époxy couleur sable

Description du produit

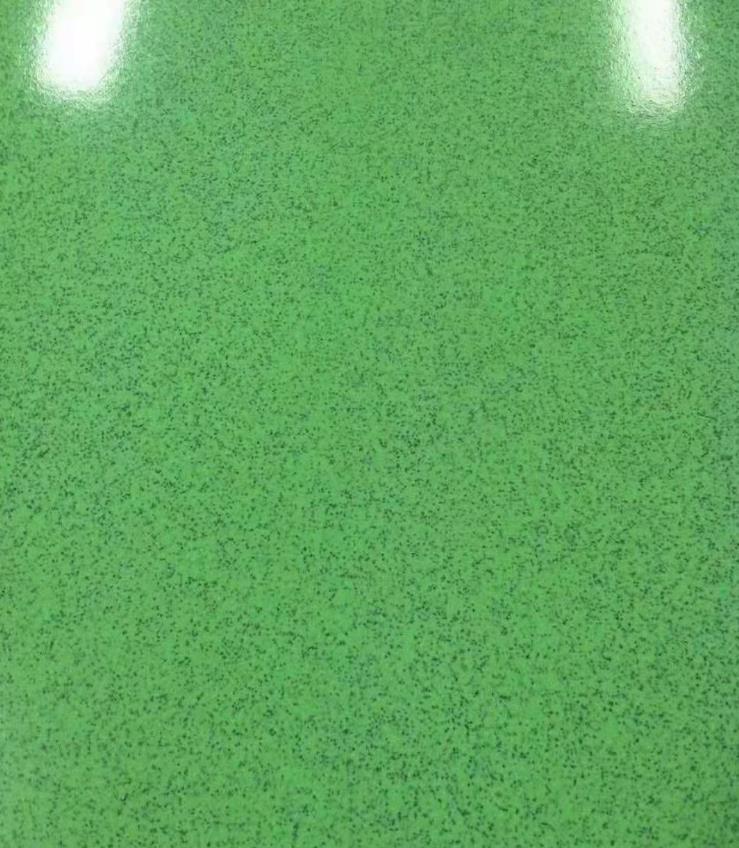

Peinture époxy autonivelante pour sols couleur sable

Épaisseur : 3,0 mm - 5,0 mm

Aspect de surface : mat, brillant

Caractéristiques du produit

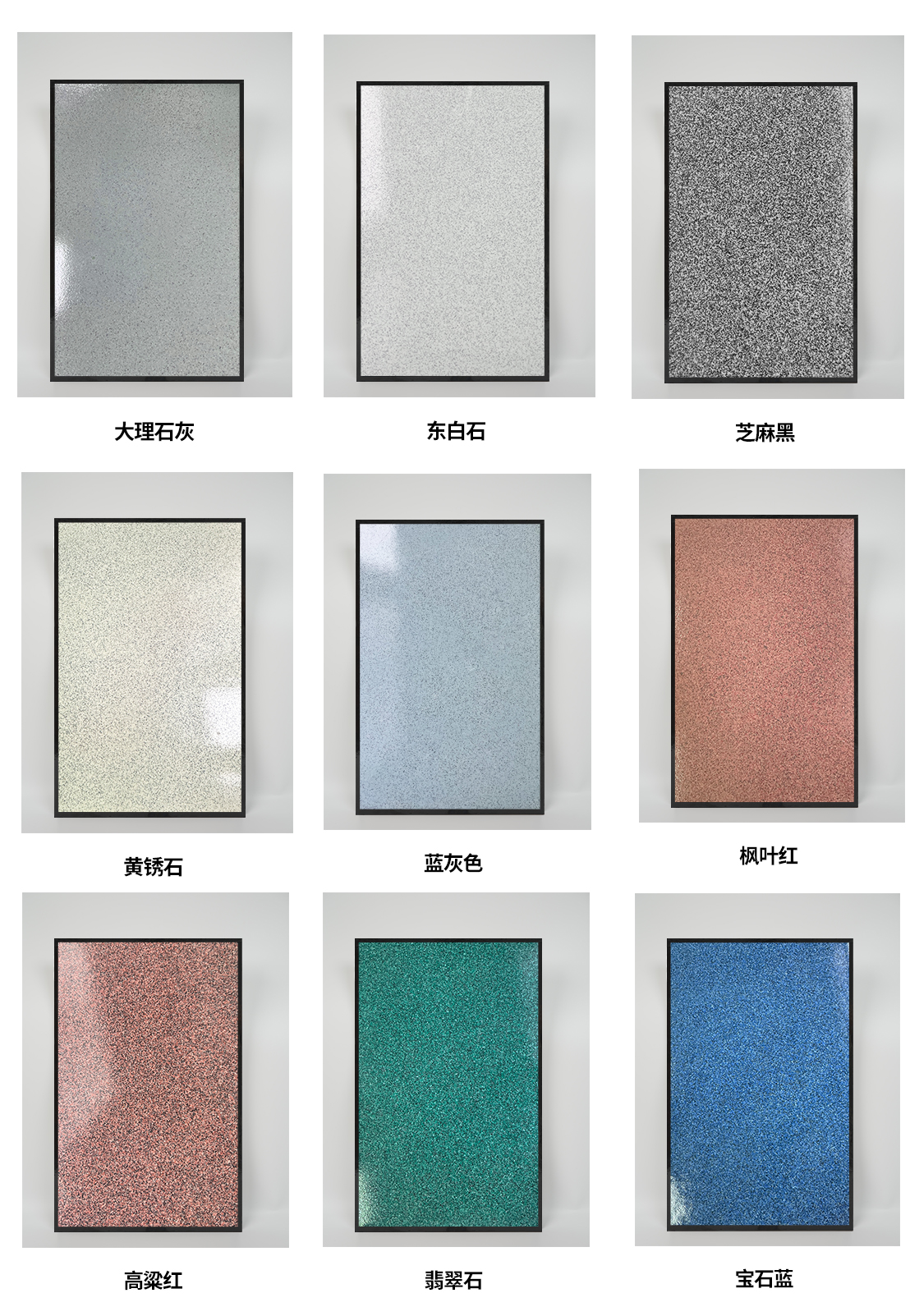

1. Riche en couleurs, avec des teintes diverses, présentant d'excellents effets visuels et facilitant la mise en valeur des œuvres des designers ;

2. Résistant à la corrosion par divers milieux tels que les acides, les alcalis, les sels et les huiles ;

3. Résistant à l'usure, à la pression, durable et très résistant aux chocs ;

4. Isolant, imperméable, résistant à l'humidité, non absorbant, non perméable, résistant aux différences de température, non dégradable et sans rétrécissement.

Champ d'application

Champ d'application : Divers centres commerciaux, espaces artistiques, immeubles de bureaux, centres d'exposition, musées, etc., situés au rez-de-chaussée.

technologie de la construction

1. Traitement d'étanchéité : La surface du sol de la couche inférieure doit avoir subi un traitement d'étanchéité ;

2. Traitement de base : effectuer le ponçage, la réparation, le nettoyage et le dépoussiérage. Le résultat doit être propre, sec et plat ;

3. Apprêt époxy : Choisissez l'apprêt époxy en fonction de l'état du sol et appliquez-le au rouleau ou au grattage pour améliorer l'adhérence de la surface ;

4. Couche de mortier époxy : Mélangez le revêtement intermédiaire spécial DM201S de mortier époxy avec une quantité appropriée de sable de quartz et appliquez-le uniformément à l'aide d'une truelle ;

5. Couche de mastic époxy : Appliquer plusieurs couches selon les besoins, en veillant à obtenir une surface lisse sans trous, sans marques de couteau et sans marques de ponçage ;

6. Peinture époxy autonivelante colorée pour sols : Utilisez la peinture époxy autonivelante colorée pour sols Dimeri DM402 et ajoutez du sable coloré. Mélangez bien puis appliquez à la truelle. Une fois terminé, le sol présente une texture riche et une couleur uniforme ;

7. Protection du produit : Les gens peuvent marcher dessus 24 heures plus tard, et il peut être réutilisé 72 heures plus tard (25℃ comme norme, le temps de protection pour les basses températures doit être prolongé en conséquence).