Apprêt époxy riche en zinc, revêtement époxy anticorrosion de haute qualité pour métaux

Description du produit

Peinture d'apprêt époxy riche en zinc Il se compose généralement de résine époxy, de poudre de zinc pur, de solvant et d'additifs.

- La résine époxy est le composant principal de l'apprêt ; elle offre une excellente adhérence et une grande résistance à la corrosion, et protège efficacement la surface métallique.

- La poudre de zinc pur est le composant clé de l'apprêt époxy riche en zinc, qui offre une excellente résistance à la corrosion, forme une couche protectrice à base de zinc et prolonge efficacement la durée de vie des équipements métalliques.

- Le solvant est utilisé pour réguler la viscosité et la fluidité de la peinture afin de faciliter la construction et la mise en œuvre.

- Des additifs sont utilisés pour réguler les propriétés de la peinture, notamment pour augmenter la résistance à l'usure et aux UV du revêtement.

Le dosage et l'utilisation judicieux de ces composants permettent de garantir que l'apprêt époxy riche en zinc possède une excellente résistance à la corrosion et une grande durabilité, et qu'il convient au traitement protecteur de diverses surfaces métalliques.

Caractéristiques principales

primaire époxy riche en zincprésente les caractéristiques notables suivantes :

1. Excellente résistance à la corrosion :Contenant une forte concentration de poudre de zinc pur, il protège efficacement la surface métallique de l'érosion par les milieux corrosifs et prolonge la durée de vie des équipements métalliques.

2. Bonne adhérence et résistance à l'usure :Il adhère fermement à la surface métallique, formant un revêtement résistant, et présente une excellente résistance à l'usure.

3. Résistance aux intempéries et aux produits chimiques :Il conserve un effet protecteur stable même dans des conditions environnementales difficiles et présente une bonne résistance aux intempéries et aux produits chimiques.

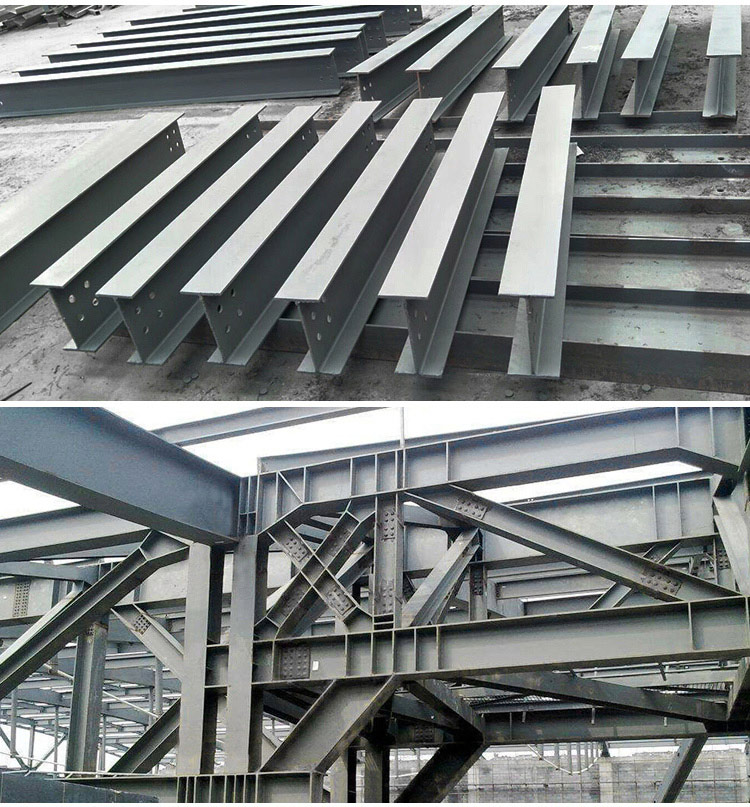

4. Large gamme d'applications :Couramment utilisé dans les installations maritimes, les ponts, les structures en acier, les réservoirs de stockage et autres équipements métalliques pour le traitement anticorrosion, il convient à une variété de conditions environnementales difficiles pour la protection des surfaces métalliques.

Spécifications du produit

| Couleur | Forme du produit | MOQ | Taille | Volume (taille M/L/S) | Poids/boîte | OEM/ODM | Dimensions de l'emballage / carton | La date de livraison |

| Couleur de la série/ OEM | Liquide | 500 kg | Boîtes M : Hauteur : 190 mm, Diamètre : 158 mm, Périmètre : 500 mm (0,28 x 0,5 x 0,195) Réservoir carré : Hauteur : 256 mm, Longueur : 169 mm, Largeur : 106 mm (0,28 x 0,514 x 0,26) L peut : Hauteur : 370 mm, Diamètre : 282 mm, Périmètre : 853 mm (0,38 x 0,853 x 0,39) | Boîtes M :0,0273 mètres cubes Réservoir carré : 0,0374 mètres cubes L peut : 0,1264 mètres cubes | 3,5 kg / 20 kg | personnalisé accepter | 355*355*210 | Article en stock : 3 à 7 jours ouvrables Article personnalisé : 7 à 20 jours ouvrables |

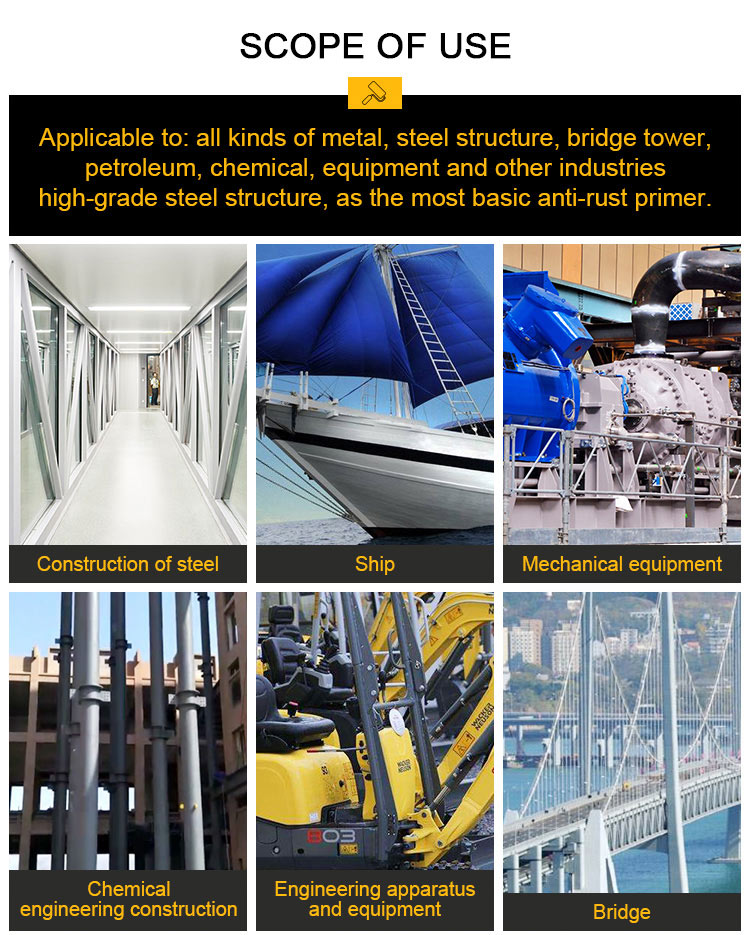

Principales utilisations

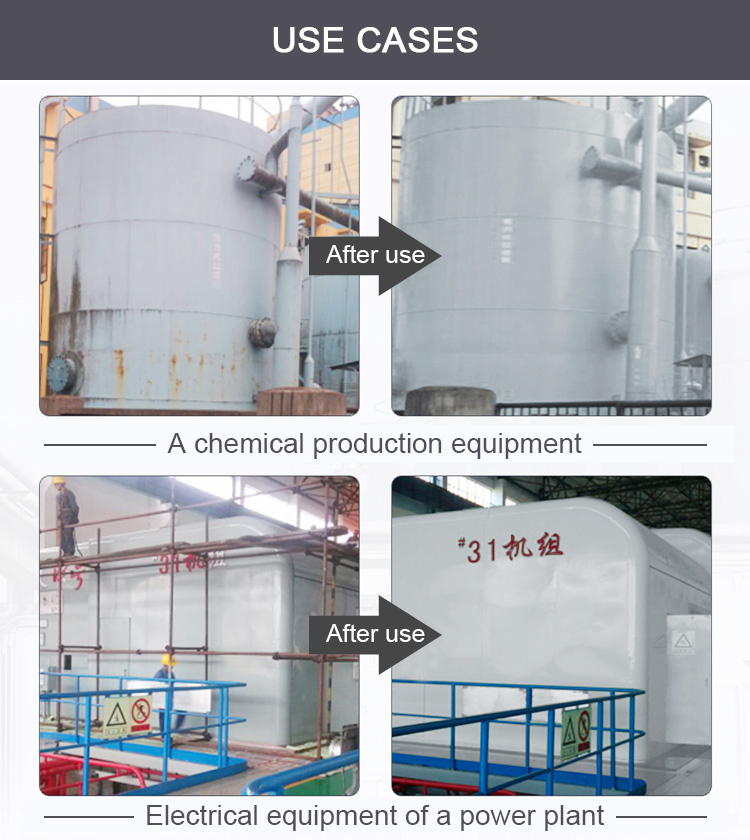

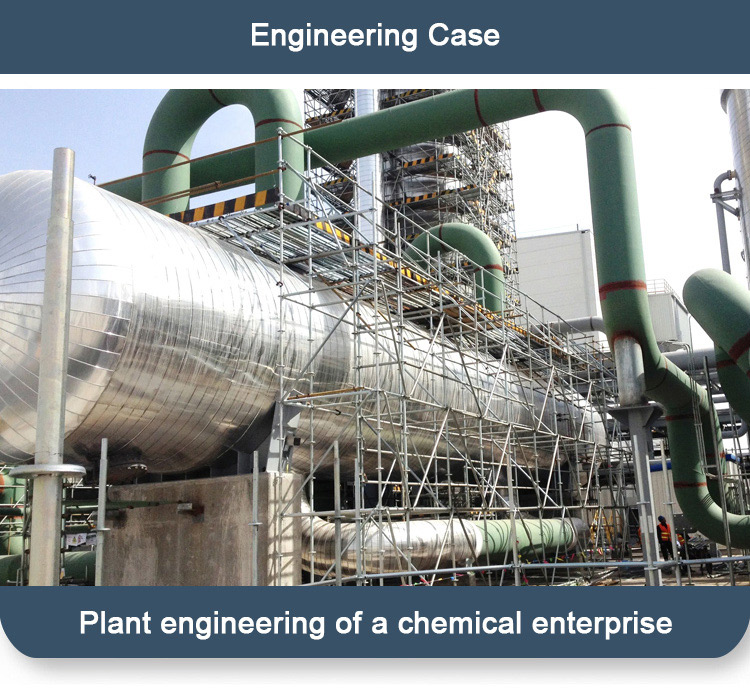

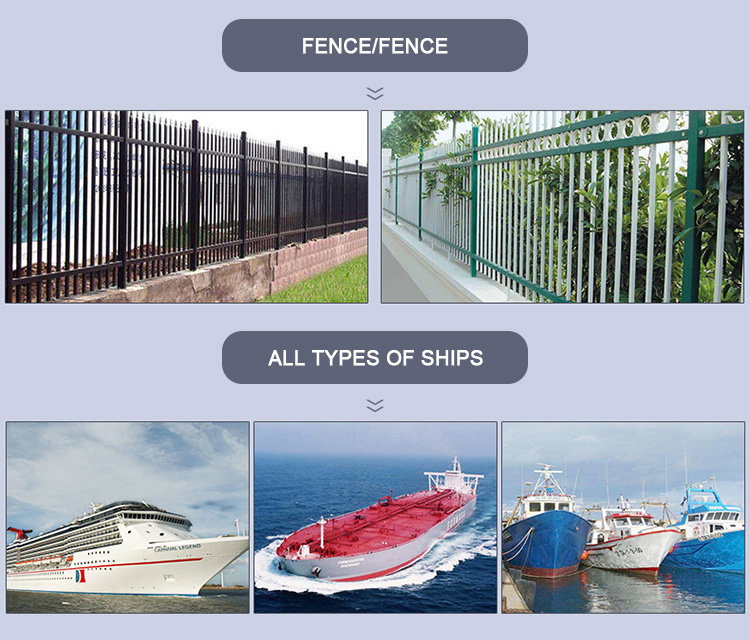

- L'apprêt époxy riche en zinc est principalement utilisé pour le traitement anticorrosion des installations maritimes, des ponts, des structures métalliques, des réservoirs de stockage et autres équipements métalliques. Grâce à son excellente résistance à la corrosion et aux intempéries, cet apprêt assure une protection fiable des surfaces métalliques en environnements difficiles et prolonge la durée de vie des équipements. Ce revêtement époxy est également couramment utilisé dans le génie maritime, la pétrochimie, la chimie et d'autres industries, notamment pour la protection des structures métalliques exposées durablement à des environnements agressifs.

- L'apprêt époxy riche en zinc est principalement utilisé pour le traitement protecteur des structures métalliques exposées durablement à des environnements difficiles, telles que les installations maritimes, les ponts, les structures en acier, les réservoirs de stockage, etc. Cet apprêt époxy assure une protection fiable des surfaces métalliques, prolonge la durée de vie des équipements et offre une excellente protection contre la corrosion et les intempéries, même dans des environnements difficiles.

Champ d'application

Référence de construction

1. La surface du matériau revêtu doit être exempte d'oxyde, de rouille, d'huile, etc.

2. La température du substrat doit être supérieure à 3 °C au-dessus de zéro ; lorsque la température du substrat est inférieure à 5 °C, le film de peinture ne se solidifie pas et n'est donc pas adapté à la construction.

3. Après avoir ouvert le seau du composant A, il faut bien mélanger, puis verser le groupe B dans le composant A en agitant selon le ratio requis, mélanger complètement et uniformément, laisser reposer et durcir. Après 30 minutes, ajouter une quantité appropriée de diluant et ajuster à la viscosité de construction.

4. La peinture est entièrement utilisée dans les 6 heures suivant le mélange.

5. L'application au pinceau, la pulvérisation pneumatique et l'application au rouleau sont possibles.

6. Le processus de revêtement doit être constamment agité pour éviter la précipitation.

7. Temps de peinture :

| Température du substrat (°C) | 5~10 | 15~20 | 25~30 |

| Intervalle minimum (heure) | 48 | 24 | 12 |

L'intervalle maximal ne doit pas dépasser 7 jours.

8. Épaisseur de film recommandée : 60 à 80 microns.

9, dosage : 0,2~0,25 kg par carré (pertes exclues).

Note

1. Diluant et rapport de dilution : diluant spécial pour primaire antirouille riche en zinc inorganique 3 % à 5 %.

2. Temps de durcissement : 20 minutes à 23 ± 2 °C. Temps d’application : 8 heures à 23 ± 2 °C. Délai entre les applications : minimum 5 heures, maximum 7 jours à 23 ± 2 °C.

3. Traitement de surface : la surface de l'acier doit être désoxydée par meulage ou sablage, jusqu'à la rouille suédoise Sa2.5.

4. Il est recommandé d'utiliser 2 à 3 canaux d'application. Lors de la construction, l'utilisation d'un mélangeur électrique à levage permettra de mélanger parfaitement et uniformément le composant A (pâte). Ce mélangeur doit être utilisé pendant la construction. Après application : tous types de peintures intermédiaires et de finitions produites par notre usine.

Transport et stockage

1. Lors du transport d'un apprêt époxy riche en zinc, il convient de le protéger de la pluie et de l'exposition au soleil afin d'éviter les collisions.

2. L'apprêt époxy riche en zinc doit être stocké dans un endroit frais et ventilé, à l'abri de la lumière directe du soleil et isolé de toute source de feu, loin de toute source de chaleur dans l'entrepôt.