Yc-8101a Revêtement céramique nanocomposite antiadhésif haute température pour porcelaine (noir)

Composants et apparence du produit

(Revêtement céramique bicomposant)

YC-8101A-A :Revêtement du composant A

YC-8101A-B: Agent de durcissement du composant B

Couleurs YC-8101 :Transparent, rouge, jaune, bleu, blanc, etc. La couleur peut être ajustée selon les exigences du client.

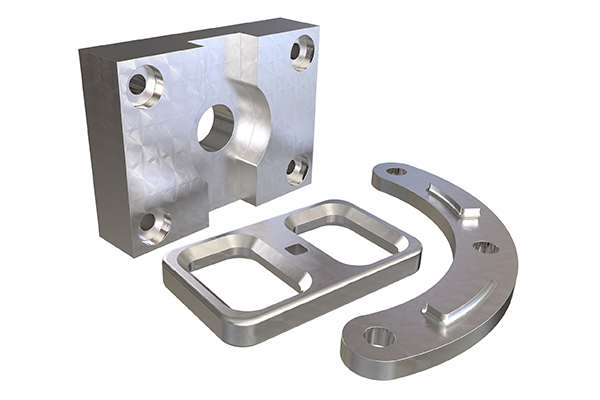

Substrat applicable

Les surfaces de divers substrats, comme les poêles antiadhésives, peuvent être fabriquées en fer, en acier doux, en acier au carbone, en acier inoxydable, en alliage d'aluminium, en alliage de titane, en acier allié haute température, en verre microcristallin, en céramique et en d'autres alliages.

Température applicable

- Sa résistance thermique maximale est de 800 °C, et sa température de fonctionnement en continu est inférieure à 600 °C. Il résiste à l'érosion directe par les flammes ou les flux de gaz à haute température.

- La résistance thermique du revêtement varie en fonction de celle des différents substrats. Résistant aux chocs thermiques et aux vibrations thermiques.

Caractéristiques du produit

- 1. Les nano-revêtements sont entièrement à base d'eau, sûrs, respectueux de l'environnement et non toxiques.

- 2. Les céramiques nanocomposites atteignent une vitrification dense et lisse à une basse température de 250℃, ce qui est économe en énergie et esthétiquement agréable.

- 3. Résistance chimique : résistance à la chaleur, aux acides, aux alcalis, isolation, résistance aux hautes températures et aux produits chimiques, etc.

- 4. Le revêtement est résistant aux hautes températures et aux chocs thermiques dans une certaine épaisseur (environ 30 microns) et possède une bonne résistance aux chocs thermiques (résistant aux échanges thermiques et ne se fissure pas et ne se décolle pas pendant la durée de vie du revêtement).

- 5. Le revêtement nano-inorganique est dense et possède des performances d'isolation électrique stables, avec une tension de tenue d'isolation d'environ 1000 volts.

- 6. Il possède une conductivité thermique stable et élevée ainsi qu'une excellente adhérence.

- 7. Dureté : 9H, résistant aux flammes nues et aux hautes températures jusqu’à 400 °C, haute brillance et haute résistance à l’usure

Domaines d'application

1. Composants de chaudière, tuyaux, vannes, échangeurs de chaleur, radiateurs ;

2. Verre microcristallin, instruments et équipements, dispositifs médicaux, équipements pharmaceutiques et équipements de génie génétique ;

3. Dispositifs haute température et composants de capteurs haute température ;

4. Surfaces des équipements métallurgiques, des moules et des équipements de fonderie ;

5. Éléments chauffants électriques, réservoirs et boîtes ;

6. Petits appareils électroménagers, ustensiles de cuisine, etc.

7. Composants haute température pour les industries chimiques et métallurgiques.

Méthode d'utilisation

(Pour garantir de bons résultats, il est recommandé de l'utiliser de la manière suivante)

1. À deux composants :Appliquer un mélange à parts égales (2:1) pendant 2 à 3 heures. Filtrer ensuite le revêtement durci à travers un tamis de 400 mesh. Le revêtement filtré, qui constitue le revêtement céramique nanocomposite final, est mis de côté pour une utilisation ultérieure. La peinture restante doit être utilisée dans les 24 heures ; au-delà, ses performances se dégraderont ou elle se solidifiera.

2. Nettoyage du matériau de base :Dégraissage et élimination de la rouille, rugosification de la surface et sablage, sablage avec un grain Sa2.5 ou supérieur, le meilleur résultat est obtenu par sablage avec du corindon blanc de 46 mesh.

3. Température de cuisson : 270 °C pendant 30 minutes (Peut être durci à température ambiante. Les performances initiales sont légèrement inférieures, mais elles peuvent revenir à la normale avec le temps.)

4. Méthode de construction : Pulvérisation :La pièce à traiter doit être préchauffée à environ 40 °C avant la pulvérisation ; à défaut, un affaissement ou un retrait risque de se produire. L’épaisseur de pulvérisation recommandée est de 30 microns maximum. La pulvérisation ne peut être effectuée qu’une seule fois.

5. Traitement des outils de revêtement et traitement du revêtement

Manipulation des outils de revêtement : Nettoyer soigneusement à l’éthanol anhydre, sécher à l’air comprimé et ranger.

6. Traitement de revêtement : Après la pulvérisation, laissez sécher naturellement en surface pendant environ 30 minutes. Ensuite, placez l'objet dans un four préchauffé à 250 degrés et maintenez-le au chaud pendant 30 minutes. Après refroidissement, retirez-le du four.

Unique à Youcai

1. Stabilité technique

Après des tests rigoureux, le procédé de fabrication de la technologie céramique nanocomposite de qualité aérospatiale reste stable dans des conditions extrêmes, résistant aux hautes températures, aux chocs thermiques et à la corrosion chimique.

2. Technologie de nano-dispersion

Le procédé de dispersion unique garantit une répartition homogène des nanoparticules dans le revêtement, évitant ainsi leur agglomération. Un traitement d'interface efficace renforce la liaison entre les particules, améliorant l'adhérence entre le revêtement et le substrat ainsi que les performances globales.

3. Contrôlabilité du revêtement

Des formulations précises et des techniques composites permettent d'ajuster les performances du revêtement, telles que la dureté, la résistance à l'usure et la stabilité thermique, répondant ainsi aux exigences de différentes applications.

4. Caractéristiques de la micro-nanostructure :

Les nanoparticules céramiques composites enrobent des particules micrométriques, comblent les interstices, forment un revêtement dense et améliorent la compacité et la résistance à la corrosion. Parallèlement, les nanoparticules pénètrent la surface du substrat, formant une interphase métal-céramique qui renforce l'adhérence et la résistance globale.

Principe de recherche et développement

1. Problème d'adaptation de la dilatation thermique :Les coefficients de dilatation thermique des métaux et des matériaux céramiques diffèrent souvent lors des cycles de chauffage et de refroidissement. Ceci peut entraîner la formation de microfissures dans le revêtement, voire son décollement. Pour pallier ce problème, Youcai a développé de nouveaux matériaux de revêtement dont le coefficient de dilatation thermique est plus proche de celui du substrat métallique, réduisant ainsi les contraintes thermiques.

2. Résistance aux chocs thermiques et aux vibrations thermiques : Lorsque le revêtement d'une surface métallique subit des variations rapides de température, il doit pouvoir résister aux contraintes thermiques qui en résultent sans être endommagé. Cela exige du revêtement une excellente résistance aux chocs thermiques. En optimisant la microstructure du revêtement, notamment en augmentant le nombre d'interfaces de phase et en réduisant la taille des grains, Youcai améliore sa résistance aux chocs thermiques.

3. Force de liaison : L'adhérence entre le revêtement et le substrat métallique est cruciale pour la stabilité et la durabilité à long terme du revêtement. Afin d'améliorer cette adhérence, Youcai introduit une couche intermédiaire ou de transition entre le revêtement et le substrat, optimisant ainsi la mouillabilité et la liaison chimique entre les deux.